精密陶瓷在半导体领域的应用

精密陶瓷,尤其是先进结构陶瓷,凭借其优良的物理和化学性能,成为半导体制造产业链中的重要组成部分之一。精密陶瓷应用覆盖芯片制造、测试、封装等多个环节。在半导体工艺中,对材料的纯度、耐热性、耐磨性、耐腐蚀性以及电绝缘性有特定的要求,而精密陶瓷的性能恰好能匹配这些需求,为半导体制造提供支持。

在半导体设备制造中,精密陶瓷部件的应用贯穿多个核心工序。在硅片制造环节,硅片抛光机需依赖氧化铝陶瓷或碳化硅陶瓷制成的抛光头、承载盘,这类陶瓷的高硬度与耐磨性可保证硅片抛光过程中的平整度与一致性,避免因部件磨损影响硅片精度。进入热处理工序后,外延炉、氧化炉、扩散炉等设备会采用氮化硅或氮化铝陶瓷打造炉管等载具,这类陶瓷的高耐热性与抗高温气体腐蚀性,能在数百度甚至更高温度的工艺环境中稳定工作,保障硅片热处理质量。

光刻机对精度的要求极高,其精密导轨、定位销等部件大部分采用氧化锆陶瓷或氮化硅陶瓷。这类陶瓷的低膨胀系数与高刚性,可减少设备运行时的热变形与振动,确保光刻图案的精准转移。在刻蚀工序中,刻蚀机的反应腔衬里、气体喷嘴会选用碳化硅或氧化铝陶瓷,它们能抵御刻蚀过程中腐蚀性气体的侵蚀,避免部件被腐蚀后污染反应腔,维持刻蚀工艺的稳定性。

沉积设备的沉积腔托盘、靶材支撑座,常使用氮化铝或碳化硅陶瓷。这类陶瓷不仅能承受沉积过程中的高温环境,还具备优异的电绝缘性,可避免电学干扰影响薄膜沉积质量。离子注入机的离子束导向管、靶台则会采用碳化硅陶瓷,其高硬度与抗高能离子冲击的特性,能保证离子注入方向的准确性,减少部件损耗。

在测试封装环节,测试探针台的探针座、封装机的模具镶件,多采用氧化铝陶瓷或氧化锆陶瓷,它们的绝缘性与耐磨性可保障测试时的电学稳定性,同时延长封装模具的使用寿命。

目前,半导体领域常用的陶瓷种类包括氧化铝、氮化硅、氮化铝、碳化硅等,不同种类的陶瓷凭借各自特性,满足不同半导体设备及工艺的使用需求。

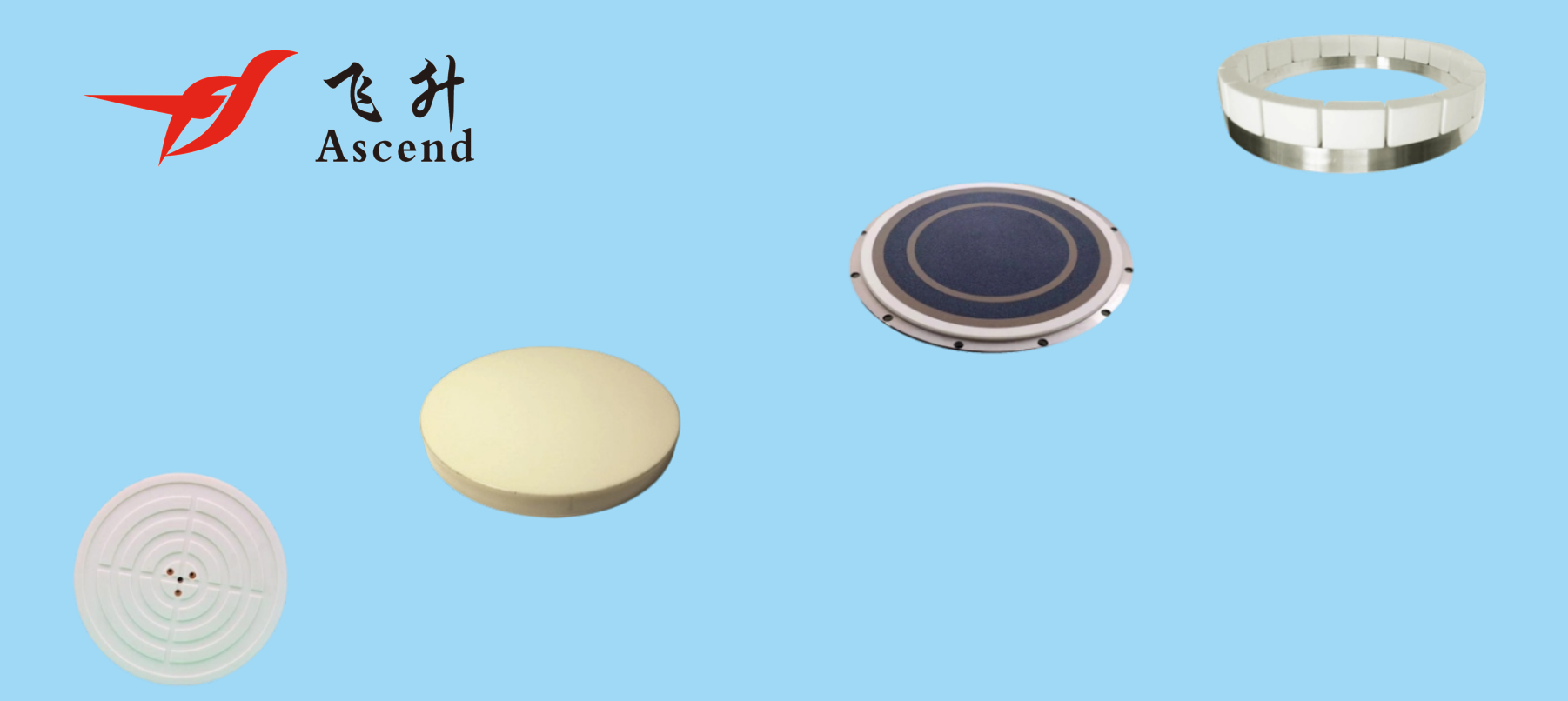

广州飞升精密设备有限公司致力于为客户提供优质的精密陶瓷产品与服务。公司拥有自有工厂,占地面积7000+平,同时配备 80+台生产与检测设备,从生产到质量检测,全方位保障精密陶瓷产品的品质。基于对客户需求的关注,公司承接精密陶瓷的定制加工业务,无论是硅片抛光机的承载盘、刻蚀机的反应腔衬里,还是其他半导体设备的专用陶瓷部件,都可根据客户提供的图纸进行定制生产。若您有精密陶瓷定制加工需求,欢迎随时与我们联系咨询,我们将为您提供专业的解决方案与服务。