三大核心部件如何助力电池注液提高均一性?

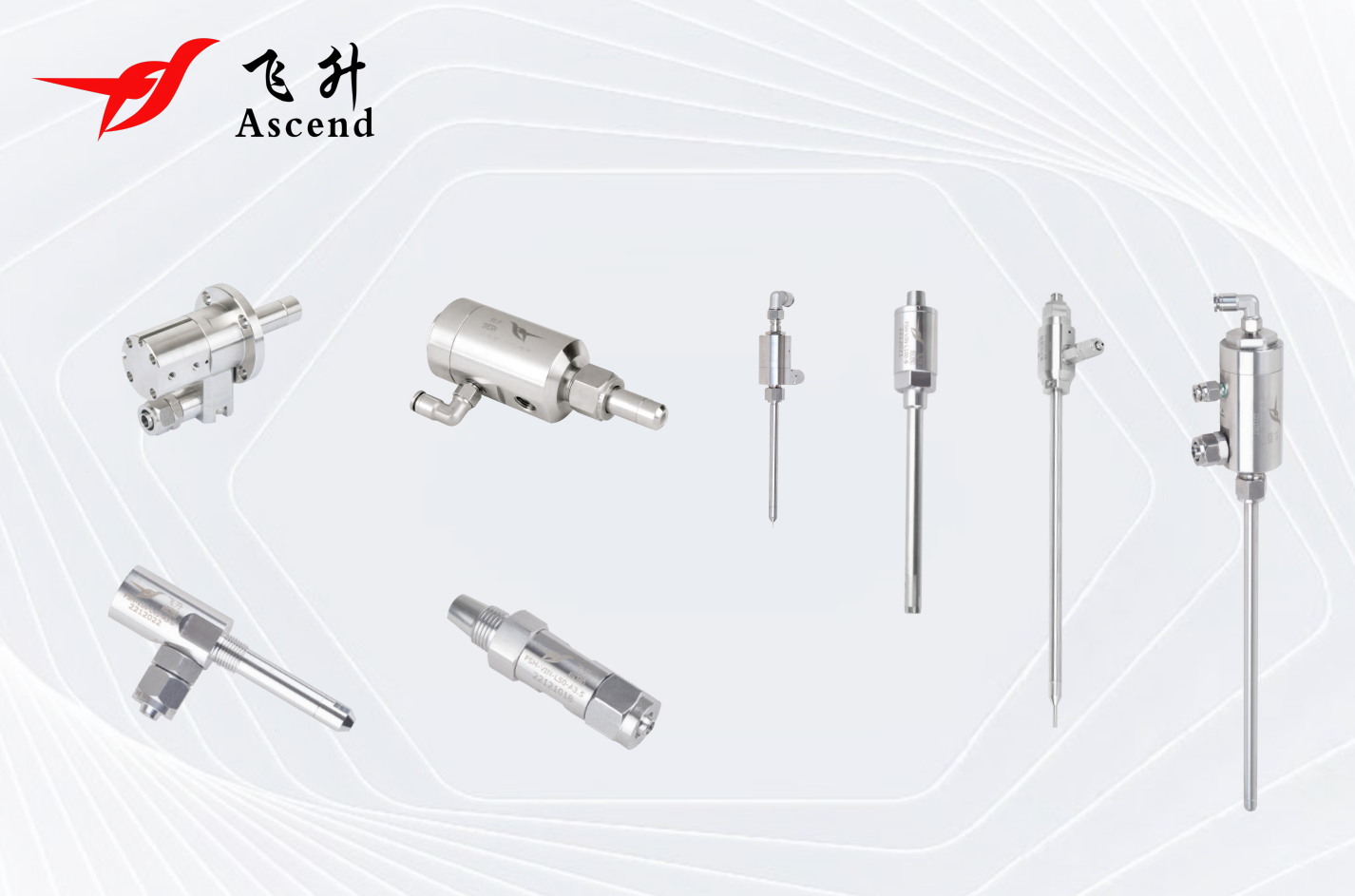

注液作为锂电生产的关键环节,其过程中电解液的精准传输对电芯性能至关重要。注液阀、真空注液阀及背压针作为该环节的核心功能部件,其性能表现直接决定了电芯内部化学物质分布的均匀性、电池循环寿命及整体安全性能。

广州飞升精密设备有限公司自2009年进入锂电池注液技术领域,经过长期的技术研发与工程实践积累,在注液阀、真空注液阀及背压针的设计、制造与应用方面形成了深厚的技术积淀。

注液阀:高精度定量与动态密封的保障

作为电解液传输的基础执行单元,注液阀需满足高精度定量与动态密封的核心要求。针对电解液的特定化学性质及复杂工况,广州飞升精密依托流体力学仿真与材料科学研究,开发了系列化的注液阀产品。通过优化阀芯结构与密封材料选型,有效降低了常压注液工况下的阀口残留风险,提升了注液过程的稳定性与一致性,从而保障了电芯电解液浸润效果。

真空注液阀:高效填充与高真空密封的关键

随着电池能量密度提升与工艺革新,真空注液阀在消除电芯内部气泡、提高电解液浸润效率方面发挥着关键作用。在真空注液阀研发方面,通过精密控制真空度与注液流速协同,实现了电解液的高效填充。该阀门采用特殊密封结构设计,确保在高真空环境下仍能保持稳定的密封性能,有效避免了空气混入与电解液泄漏,为电芯性能提升提供了可靠保障。

背压针:稳定注液与工艺适配的核心

背压针在注液系统中承担压力调节与稳定的功能,其性能直接影响注液精度与电芯一致性。背压针产品上,为确保电解液注入过程的稳定性,通过模块化设计,广州飞升背压针可灵活适配方形、圆柱、刀片等不同形态电池的注液工艺需求,在动力电池与储能电池生产中展现出良好的工况适应性。

经过市场验证,广州飞升精密的注液阀、真空注液阀及背压针产品已在国内锂电行业头部企业生产线上获得广泛应用,并成功实现对韩国、欧美等国际市场的批量供货。基于长期的工艺优化与设备运行数据积累,企业建立了完善的产品性能数据库,为行业工艺改进提供了坚实的技术支撑。

未来,伴随新能源电池技术的持续迭代升级,广州飞升精密表示将进一步深化注液阀、真空注液阀及背压针等核心部件的技术研究,为行业提供更具工程应用价值的解决方案。